Garanties de qualité

Comment garantissons-nous la qualité des gaines flexibles ?

© 2025 Kristof Van Gansen. Tous droits réservés.

Pieterjan Poelaert, notre Quality & Opex Manager, sait que ceux qui installent des gaines flexibles au quotidien recherchent des produits faciles à utiliser et conformes aux normes les plus strictes en matière de qualité et de sécurité.

Pieterjan nous explique comment un fabricant peut assurer qu’un tube répond à toutes ces exigences et les dépasse même.

La convivialité avant tout

Nous continuons à développer nos gaines afin d’améliorer constamment leur facilité d’utilisation. Par exemple, les installateurs apprécient beaucoup les gaines flexibles Preflex pour leur stabilité dimensionnelle. Lorsque vous les déroulez, ils restent toujours bien droits sur le sol, et ce, grâce à plusieurs facteurs : les matières premières utilisées, le poids et certainement aussi la forme.

En outre, ils sont faciles à couper. Une simple entaille suffit pour les sectionner. La surface du tube ne présente pas non plus de bavures. De ce fait, la résistance est moindre et il est plus facile de tirer les gaines à travers des murs creux où il y a moins d’espace. Les gaines vides ont une double paroi et une couche intérieure extralisse, ce qui permet de tirer les câbles en toute facilité, sans endommager les gaines. Enfin, Preflex est doté d’un système de couleurs bien pensé : vous pouvez voir en un coup d’oeil à quelle application le tube précâblé est destiné.

Du test de compression au test de flamme

Nous ne développons pas seulement nos gaines pour rendre leur installation plus rapide et plus facile : nous nous conformons également scrupuleusement aux normes en vigueur pour ce type de matériel d’installation. Nos collaborateurs testent régulièrement des échantillons selon des normes spécifiques. Nous faisons délibérément le choix d’augmenter la fréquence des tests par rapport à ce qui est prescrit afin de garantir une qualité optimale.

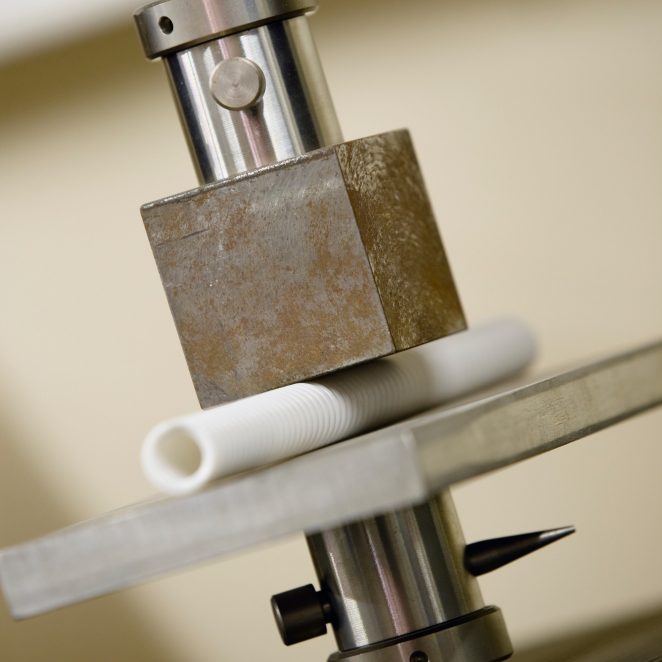

Chaque jour, nous prélevons deséchantillons sur chaque ligne de production, que nous soumettons à des tests approfondis afin de déterminer leurs propriétés mécaniques et leur résistance au feu. Lors du test de compression mécanique, par exemple, le tube est comprimé avec une force équivalente à 75 kg. La machine de test mesure ensuite le pourcentage de compression du tube et le pourcentage de déformation permanente après l’élimination de la pression. Ce n’est que lorsque l’échantillon reste dans certaines limites que le lot réussit le test.

Un autre test vise à mesurer la résistance aux chocs. Pour ce faire, les laborantins placent le tube dans une chambre froide à -5 °C pendant 2 heures. Ensuite, ils laissent tomber un poids de 2 kg sur le tube d’une hauteur de 30 cm et vérifient que le tube ne casse pas. Ce test est réalisé sur 12 échantillons par ligne. Lors du test de flamme, une flamme calibrée est maintenue contre un morceau de tube pendant 20 secondes, conformément à la norme, afin de vérifier que le tube s’éteint de lui-même après 30 secondes maximum.

audit qualité supplémentaire

Outre ces contrôles quotidiens, nous réalisons des autres tests mensuels. Tous les 6 mois, nous organisons un audit de qualité supplémentaire avec SGS Belgium dans le cadre de notre label CEBEC.